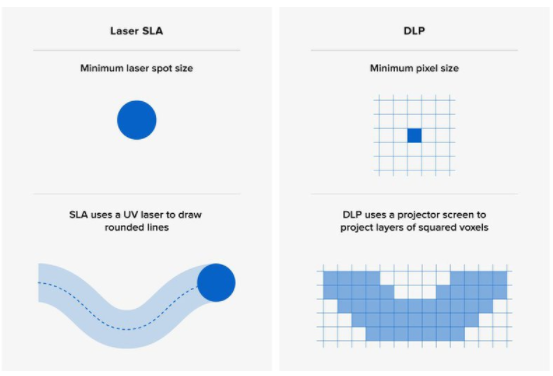

La impresión 3D de metal es popular en muchas industrias como la aeroespacial, automotriz o médica, ya que permite crear piezas metálicas complejas por un precio relativamente bajo en comparación con las técnicas de fabricación tradicionales. Este tipo de impresión utiliza láseres como fuente de luz debido a la alta potencia que requieren este tipo de aplicaciones y entre las técnicas más utilizadas se encuentra el procesamiento digital de luz (DLP Digital Light Procesing).

A grandes rasgos, esta técnica está caracterizada por curar el material de una capa completa de una vez, en lugar de punto por punto de una misma capa como hacen otras técnicas, comúnmente, mediante un láser de gas, lo que la hace una técnica con menor tiempo de procesamiento.

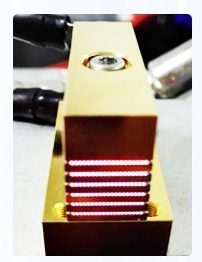

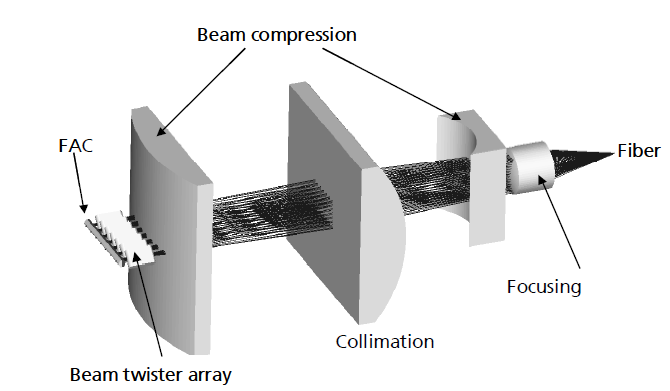

El problema que presenta el uso de láser de gas con la técnica DLP consiste en que el haz del láser se debe expandir, perdiendo densidad de energía, para cubrir toda el área de la máscara dinámica utilizada para solidificar una capa completa de una vez durante el proceso de impresión. Esta máscara lleva un patrón de diseño a través del cual pasa la luz y transmite el patrón al sustrato receptor mediante una pantalla de cristal líquido (LCD), un modulador de luz espacial (SLM), un dispositivo de microespejos digitales (DMD), etc., que se utilizan como máscara dinámica en la impresión DLP. Es por esto que, SnellOptics propone un nuevo cabezal para impresión 3D de metales mediante la técnica DLP, sustituyendo el láser de gas por un stack de diodos láser de estado sólido y realizar la proyección óptica del DLP utilizando micro-opticas y lentes de proyección, sin utilizar la pantalla de cristal líquido (LCD), un modulador de luz espacial (SLM), un dispositivo de microespejos digitales (DMD), dado que estos elementos ópticos tradicionales no soportaran la densidad de energía necesaria para la impresión 3D de metales.

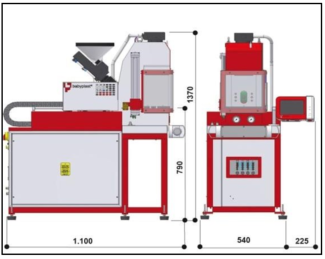

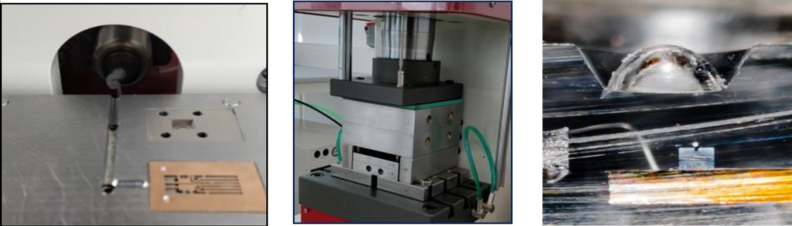

La solución planteada consiste en rediseñar el sistema óptico correspondiente a estos stacks de diodos láser para fabricarlos mediante la línea de fabricación que integra las tecnologías propias desarrolladas, lo que conlleva también una adaptación de la línea de fabricación actual.

Este hecho dota al nuevo cabezal de impresión 3D para metales de una serie de ventajas competitivas frente a los cabezales basados en láser de gas:

• Aumento de la densidad de energía proporcionada por el cabezal, gracias realizar la proyección óptica del DLP utilizando micro-opticas y lentes de proyección, sin utilizar la pantalla de cristal líquido (LCD), un modulador de luz espacial (SLM), un dispositivo de microespejos digitales (DMD), dado que estos elementos ópticos tradicionales no soportaran la densidad de energía necesaria para la impresión 3D de metales

• Menor coste de fabricación del cabezal: utiliza menos elementos comerciales ópticos y optomecánicos.

• Reducción del tiempo de fabricación del cabezal: integración de las ópticas en un único paso, reduciendo el tiempo de alineación de los componentes independientes.

• Menor consumo energético: el consumo eléctrico requerido para el stack laser de diodo oscila entre los 2 y 30V, frente a 440V de un láser de gas.

• Línea de fabricación automatizada: reduce el tiempo de ciclo.

• La impresión 3D y la fabricación aditiva utilizando el nuevo cabezal alcanza una reducción significativa de energía, recursos humanos y tiempo necesarios dando lugar a un tiempo de fabricación reducido frente a los proporcionados por los cabezales tradicionales.

Proyecto 2021/C005/00147324 financiado por la Unión Europea NextGenerationEU/ PRTR